希达电子副总经理汪洋博士,以一篇题为《倒装LED COB是超高密度小间距显示的未来》的报告,以未来十年显示领域的发展趋势深入剖析COB小间距产品在“微”显示时代的领创性

2019年6月21日,由业内多家主流媒体、行业协会共同举办的首届中国微显示产业高峰论坛,在深圳万悦格兰云天酒店举办。本届论坛汇聚行业知名媒体、协会专家、LED显示领域代表厂商,以“超微间距时代下的行业发展”为题,谈论各项显示技术的应用前景及发展趋势,希达电子作为全球COB小间距显示的领创者,应邀参会。

希达电子副总经理汪洋博士,以一篇题为《倒装LED COB是超高密度小间距显示的未来》的报告,以未来十年显示领域的发展趋势深入剖析COB小间距产品在“微”显示时代的领创性,与一众行业大咖,以“微”论道。

长春希达电子技术有限公司 副总经理 汪洋

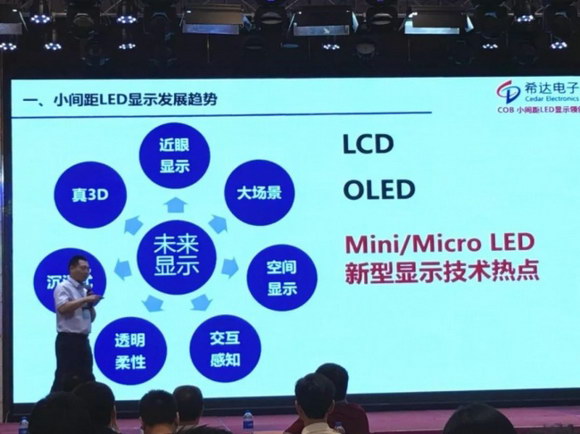

未来十年,以显示终端为核心的七大场景应用将聚焦超微间距产品

随着LED显示技术的日渐成熟,超高密度小间距工艺技术的不断突破,在显示分辨率上已经逐步可以替代传统的LCD、OLED产品,为了迎接超微间距时代的到来,行业内以SMD、四合一、COB等技术为核心的显示厂商纷纷发力,基于COB产品“无焊脚、高可靠性、面光源”等先天优势,已经先行一步,抢占技术制高点。

近眼显示、大场景显示、空间显示、交互感知、透明柔韧、沉浸式、真3D等未来应用,会将微间距LED显示的特性发挥到极致,Mini、Micro显示概念泛滥混淆的当下,COB超微间距显示的技术领先性逐步凸显。本次论坛,希达电子展出的全球首款全倒装0.7mm产品,充分诠释了在超微间距浪潮下,COB技术如何乘风破浪,一枝独秀。

技术瓶颈下,传统显示产品日渐式微,

行业未来发展该何去何从?

汪洋博士以当下LED小间距企业面临的技术瓶颈为切入点,深度解读在大环境下传统技术面临的困境。

微间距已经成为当下时代的主音,点间距1mm以下SMD产品的技术突破及量产供货,成为衡量行业大鳄以及考验各大屏企的唯一标准。当先LED显示行业受发光管封装技术的限制,上游配套产业链的技术发展成熟度,成为主要限制。以目前行业内两种灯珠的封装为例,无论TOP型灯珠还是chip型灯珠,均无法突破现有的物理尺寸限制,1010灯珠的迭代产品0808灯珠,依然无法完全意义上实现1mm以下显示产品的技术需求,在研的0606灯珠产品,量产遥遥无期,使一众屏企只能在0.8mm-0.9mm间距产品上止步不前,上游技术一天无法实现量产攻关,下游屏企便只能望“微”兴叹!所谓的Mini LED,四合一产品,依然无法摆脱在超微间距显示封装上的先天缺陷。

SMD与四合一在超高密度显示上的应用,除了受限于上游封装企业的技术瓶颈,高昂的原材料成本与维修成本,成为行业向前发展的又一道鸿沟。随着灯杯物理尺寸的缩小,生产成本以几何倍数增长,各大厂商为了抢占先机,纷纷入手。以0606灯珠为例,上游封装企业高昂的生产成本会在产品价格上分摊,而各大厂商自身的生产工艺会造成良品率的参差不齐,在这种大环境下,SMD超高密度小间距产品的售价直线飙升,同时由于制造工艺(比如高温回流焊)所带来的产品稳定性问题,拉高售后成本,这种成本往往有苦难言,转嫁给客户?在当下这种显示产品“大跃进”的时代,显然客户不会买单,只能屏企独自承担。

全倒装COB显示产品,在超微间距时代下,

到底有哪些优势?

汪洋博士以全倒装COB显示产品在原材料原则、封装工艺、市场应用三个方面,深入阐述其全面的优势。

实现更小间距,进入超微时代,芯片选型是关键

全倒装COB产品,在对发光芯片的电极进行优化设计的基础上,可以选择尺寸更小的芯片,比如正装COB产品普遍使用的6mil*10mil芯片,采用倒装工艺,可使用5*8mil或4*8mil的小芯片。与成熟的封装工艺配合,可以实现更大的出光面积,光效进一步提升;可以实现更广视角的出光一致性。

芯片级间距,突破正装芯片的点间距极限

倒装工艺的无线设计,无需在PCB板上在进行焊线处理,释放更多物理空间,突破封装极限。

无焊点设计,为倒装COB实现超高可靠性保驾护航

正装COB产品每个像素单元需要5根金属线作为链路支撑,5根金属线共计10个焊点,同样的PCB板材空间,像素间距越小,焊点越多,而目前行业内由于虚焊导致的故障总体占比约95%,几乎所有的不良现象都与虚焊有关。全倒装COB产品,像素单元仅需6个金属键合点,简化生产流程,无焊线工艺极大地缩减了制造成本,同时提升产品可靠性。

更佳的显示效果,更好的用户体验

倒装工艺使得基板占空比增加,黑色显示场景更黑,同时倒装工艺可以使红绿蓝三款发光芯片的亮度发挥到极致,高黑色基底加上超高亮度发光,对比度大幅提升;

面光源的先天优势,超大视角下的无偏色显示,画面观看可以趋近180度;同等亮度条件下,倒装产品所需的电流更小,功耗同比降低30%。

0

0

2019-07-30

2019-07-30  2019-07-30

2019-07-30

2019-07-30

2019-07-30

2019-07-13

2019-07-13

2019-07-30

2019-07-30

2019-07-30

2019-07-30

2019-07-30

2019-07-30

2019-07-30

2019-07-30

2019-07-10

2019-07-10

2019-07-30

2019-07-30

2019-07-30

2019-07-30  2019-07-30

2019-07-30

2019-07-30

2019-07-30

2019-07-30

2019-07-30

2019-07-30

2019-07-30

2019-07-11

2019-07-11

2019-07-30

2019-07-30

2019-07-30

2019-07-30

2019-07-30

2019-07-30

2019-07-09

2019-07-09